来源:弹簧百科 发布时间:2021-11-04 22:49:16

弹簧技术发展 不锈钢弹簧生产厂家

目前,广泛使用的弹簧应力和变形计算公式都是从材料力学中推导出来的。如果没有一定的实践经验,很难设计和制造高精度弹簧。随着设计压力的增加,许多以前的经验不再适用。例如,弹簧的设计应力增加后,螺旋角增加,这将把弹簧的疲劳源从环的内侧转移到外侧。因此,有必要采用弹簧的精确分析技术,目前广泛使用的方法是有限元法(FEM)。

车辆悬架弹簧的特点是,除了足够的疲劳寿命外,其永久变形应较小,即抗松弛性能应在规定范围内,否则由于弹簧变形不同,车身重心会发生偏移。同时应考虑环境腐蚀对其疲劳寿命的影响。随着车辆维修周期的延长,对车辆的永久变形和疲劳寿命提出了更高的要求。因此,必须采用高精度的设计方法。有限元法能详细预测弹簧应力疲劳寿命和永久变形的影响,能准确反映材料与弹簧疲劳寿命和永久变形的关系。

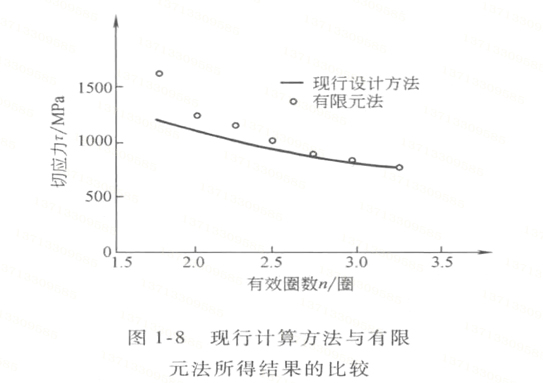

近年来,弹簧的有限元设计方法已进入实用阶段,已有许多实用报告,如螺旋角对弹簧应力的影响;用有限元法计算应力与疲劳寿命的关系。图1-8显示了使用当前设计方法和有限元方法计算应力的比较。对于同一结构的弹簧,在相同的载荷下,从图中可以看出,有效圈数较少或螺旋角较大的高应力弹簧的应力,两种方法得到的结果相差很大。这是因为随着螺旋角的增加,载荷偏心率增加,这使得弹簧的外径或横向变形更大,因此应力也更大。目前的设计计算方法不能准确反映,但有限元法可以更准确地反映。

弹簧有限元分析方法已在弹簧技术较高的国家投入实际使用。虽然我国在这方面有技术发展,但还没有形成一个实用的模式。此外,在弹簧的设计过程中引入了优化设计。弹簧结构相对简单,功能简单,影响结构和性能的参数较少。因此,设计者很早就采用解析法、图解法或图解分析法来寻找最优设计方案,并取得了一定的效果。随着计算技术的发展,利用计算机对非线性规划进行优化设计已经取得了一定的成果。

可靠性设计是为保证设计产品的可靠性而采用的一系列分析和设计技术。其功能是在预测和防止产品可能失效的基础上,使设计的产品达到规定的可靠性目标。价值是对传统设计方法的补充和改进。弹簧设计在使用可靠性技术方面取得了一些进展,但进一步的改进需要开发和积累数据。随着计算机技术的发展,国内外编制了各种版本的弹簧设计程序,为弹簧技术人员的开发和创新提供了便利条件。应用设计程序已完成难以设计的弧形离合器弹簧和鼓形悬架弹簧的开发。

随着弹簧应用技术的发展,也给设计人员提出了许多需要注意和解决的新问题。例如,材料、强压力和喷丸处理对疲劳性能和松弛性能的影响在设计过程中很难精确计算,并且依赖于实验数据。另一个例子是根据当前设计公式计算的圈数,制造的弹簧刚度小于设计刚度值,需要减少有效圈数以满足设计要求。量产弹簧产品的当前设计趋势,以最大工作剪切应力和疲劳寿命要求为例,量产弹簧的当前设计趋势:

一般机械结构弹簧具有疲劳寿命要求。最大工作剪应力:静载荷900-1200MPa,动载荷900-1000MPa

螺旋扭簧,最大工作剪应力:900〜1000MTPa

发动机气门弹簧,疲劳寿命要求2.3×10^7次,可靠性>90%,最大工作剪应力:50~1200MPa

油泵喷嘴弹簧,疲劳寿命要求2.3×1^7次,可靠性>90%,最大工作剪应力1100~1200MPa

汽车变速箱,离合器弹簧,有松弛要求,疲劳寿命要求(3~10)×10^5倍最大工作剪应力:1100~1200MPa

货车驻车制动弹簧,有松弛要求,最大工作剪应力:静载荷1100~1200MPa

悬架弹簧,腐蚀疲劳寿命要求(3-5)×10^5倍最大工作剪应力:1100-1200MPa