来源:弹簧百科 发布时间:2021-08-27 21:30:44

介绍了圆锥弹簧的冲压模具设计。介绍了一种用冲压法加工螺旋弹簧锥形头的锥形弹簧模具,并对冲压过程中应注意的问题和模具参数设计进行了划分。

圆锥弹簧模具结构及工作过程

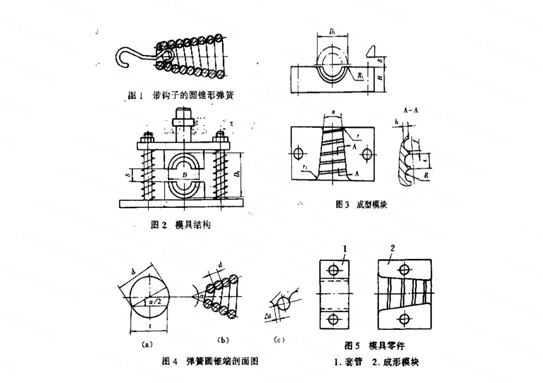

图1所示的圆锥端弹簧在带有冲压模的冲床上加工。实践证明,可以取得令人满意的效果。锥形弹簧模的结构如图2所示。将弹簧的一端放入上模和下模之间的工作件中。在连续冲压下,弹簧在旋转时轴向移动。在冲压过程中,弹簧受到压缩和挤压,导致复杂的弯曲变形。由于上模设有锥形螺旋槽,弹簧外径逐渐变小,钢丝沿轴向旋转延伸,使长度尺寸向两端延伸。虽然弹簧轴有时会向下移动,但在冲压成形过程中弹簧会旋转多次,因此可以及时纠正偏心现象。在冲压结束时,弹簧可向前和向后按压数次,并通过其弹力使轴线一致。如果提前在弹簧孔端放置卸扣,锥形端的钢丝将其紧紧包裹在锥形端孔中,从而组装成型。

冲模上下成形模均采用Crl2钢,淬火至50~50~55HRC,其中槽螺旋面的几何形状差异及相关参数的选择直接影响到加工质量和端部几何形状。

圆锥弹簧模具几何参数的选择

上下模的几何形状如图3所示,相关参数只有在试验后才能确定。

螺距、齿宽和螺纹凹槽有效深度的测定。如果弹簧采用60Siena钢丝轧制,由于钢丝强度较低,在热处理之前,弹簧的锥形端用锥形弹簧模具冲孔。线径d作为下模和下模的节距,实践中当At=d-t有微小误差时,可冲出合格产品。如果弹簧是用碳钢丝轧制的,如果用模具冲压,会出现许多问题。由于碳素钢丝强度高,冲压时上、下模的尖峰经常被钢丝压碎,弹簧表面出现线性深痕,甚至钢丝圈之间出现0.3~0.5的间隙。如果上下模具的节距更改为“=DCOSG/2),情况将明显改善(锥角)。

改进后的成形模在带有车削锥度装置的车床上加工,因此有必要使车床进给节距t=dcos(a/2)。只有这样,上下模具中的螺旋圆形槽才能完全吻到弹簧的锥形端(见图)。如果t=d,螺纹螺距如图4c所示。则槽为1:钢丝为半周向,不能与钢丝表面完全接触。如果每个闺房产生一个增量△ £, 会有累积的错误。t=dcos(a/2)冲孔的锥形端面不会产生间隙。表面质量很好。为了避免蜂顶开裂,应将峰值设计为=(1/)多次冲孔的金属丝使成形模中的槽弥补了车削节距误差,这不仅提高了槽表面的强度,而且提高了槽的平滑度,延长了模具的使用寿命。

确定大小端直径D、上下模具平面间隙D和圆角R

实验中使用了D=D、 但冲压后弹簧表面出现毛刺和凸缘,这主要是由于当钢丝弹簧的外径通过冲压减小时,钢丝表面被成形模块的四个棱角强烈挤压所致。如果将棱角变为大圆角,使R=D/4(见图3),D=1.1D,钢丝在接触开始时容易滑入槽中,不会划伤和产生法兰,从而保证加工质量。

由于钢丝有一定的回弹,为达到质量要求,需使锥形弹簧模具在闭合时模腔尺寸小于弹簧外径,从而使弹簧回复后达到图纸要求尺寸,小端直径一般以不大于弹簧圆锥小靖外径为佳。导柱外边的压簧(见图2)主要起调节上、下模间隙、便于拆卸和控制弹簧质量的作用,根据经验可取d=(3/4)d。工作作前应校正摸具的闭合高度,使8=0或留0.5ram间隙。

冲压过程中应注意的问题

(1)经常清洗凹槽内的杂质、污物,加油润滑,保持凹槽内光洁,才能保证弹簧锥端的表面质量。

(2)在锥形弹簧模具前端人口部分加1个套管,如图5所示。套管固定在底板上,并使其与模具中心高度一致,起稳定导向和支承的作用。

(3)这种冲压工艺回弹力较大,机床振动频繁,在操作中要注意机床的曲轴、制动及锥形弹簧模具连接处的螺钉是否松动,以免发生事故。